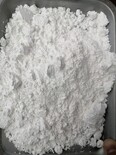

鹤壁氧化钙

指标区别之重金属含量

食品级氧化钙对重金属含量的限制极为严格,如铅、汞、镉等重金属含量低于极低的标准。这是为了避免在食品加工和应用过程中,重金属通过食品进入人体,对人体健康造成危害,如导致中毒、损害神经系统和系统等。在生产过程中,通过的检测技术和严格的质量控制体系,对重金属含量进行检测和严格控制,确保产品符合食品安全标准。

工业氧化钙虽也控制重金属含量,但标准远不及食品级严格。在工业应用中,只要重金属含量不影响产品在工业生产中的使用性能,就可以被允许在一定范围内存在。例如,在冶金行业中,工业氧化钙中的少量重金属在造渣过程中不会对钢铁的质量产生明显影响,因此其重金属含量标准相对宽松。

生产工艺的时间成本

食品级氧化钙的生产从原料筛选到成品产出,需经过多道工序和严格检测,生产周期较长,时间成本高。原料筛选需要对不同产地、不同品质的石灰石进行详细检测和评估,以确保其符合食品级要求,这一过程可能需要数天时间。多级净化处理、煅烧、精细除杂和深度提纯等工序,每一步都需要严格控制时间和条件,整个生产过程可能需要数周时间。而且,在生产过程中,还需要进行多次质量检测,确保产品质量符合标准,这也增加了生产的时间成本。

工业氧化钙的生产流程简化,生产速度快,能快速大量产出,时间成本相对较低。原料选择相对宽泛,不需要进行复杂的检测和评估,采购时间较短。生产过程中的煅烧和杂质处理等工序相对简单,生产周期较短,一般只需要几天时间就能完成从原料到成品的生产过程。这使得工业氧化钙能够快速满足工业市场对大量氧化钙的需求。

生产工艺的质量控制

食品级氧化钙的生产过程有严格的质量控制体系。从原料采购环节开始,就对供应商进行严格的审核和评估,确保所采购的石灰石符合食品级的质量标准。在生产过程中,每一个环节都进行多次检测,如在原料预处理后,检测杂质去除的效果;在煅烧过程中,实时监测温度、压力等参数;在精细除杂和深度提纯后,检测产品的纯度、重金属含量等指标。同时,还建立了完善的追溯体系,一旦产品出现质量问题,能够迅速追溯到生产过程中的各个环节,采取相应的措施进行改进。

工业氧化钙的质量控制相对宽松。主要检测关键指标,如纯度、活性度等,产品满足工业基本质量要求。在原料采购方面,对供应商的审核相对简单,主要关注原料的价格和基本质量。在生产过程中,检测频率相对较低,一般只在关键工序进行检测。对于一些非关键指标,如杂质含量、颗粒度等,控制相对不那么严格。